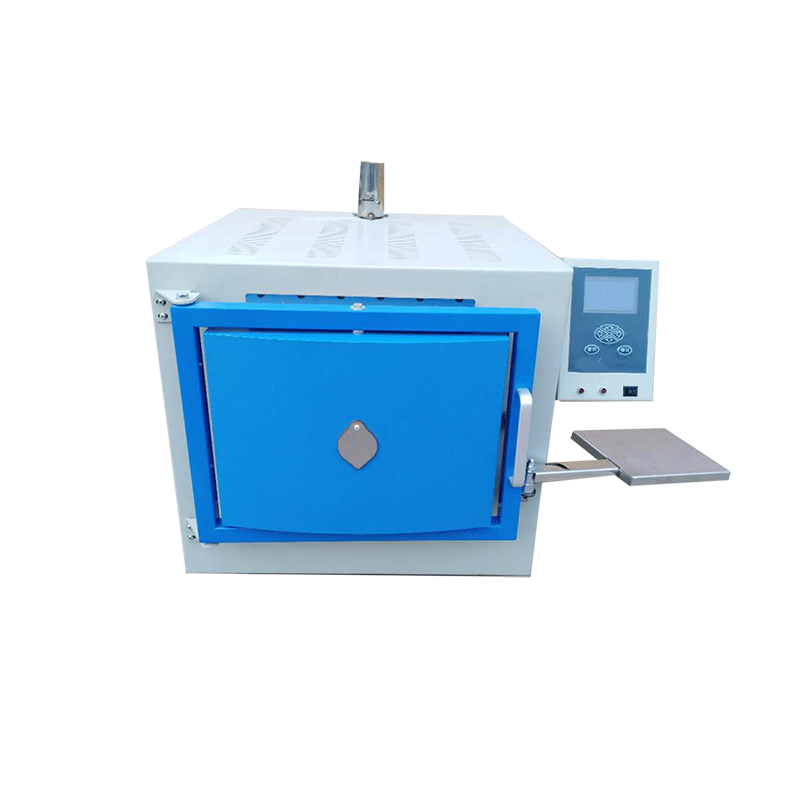

XL-2000型智能马弗炉产品概述

适用范围

该智能马弗炉是高性能机电一体化的新一代智能产品,适用于煤炭、电力、化工、冶金、水泥、地质勘探和医药、科研等行业和部门进行工业分析,本仪器采用微处理器作为控制中心,触摸键盘输入。煤质化验时,能严格按照国标GB212、GB5447、GB5449有关规定,自动完成慢灰、快灰、罗加指数、粘结指数、挥发分等测定。

性能特点

1.采用微处理器作为控制中心,利用微处理器的智能判断方法自动调整预加热温度,并存储记忆,确保试验顺利完成自动化程度高。

2.采用PID控制算法和自适应控制技术,控温精度优于国标要求,性能稳定可靠。

3.温度控制符合国标GB212、GB5447、GB5449规定,具有快速灰化法、缓慢灰化、 挥发分、罗加指数、粘结指数等专用加热程序,性能优越,控制精度高。

4.具有自选程序,用户可根据需要分别设定十五段时间温度控制进程,完成多种升温曲线控制,应用广泛,操作简单。

5.采用液晶屏汉字显示界面,人机界面友好。同时显示试验进程、时间、温度和功能。

6.采用新型整体炉膛,保温效果好,升温速度快,节能节电显著,与传统马弗炉相比,节约时间1/2,节约电能2/3。

7.整体设计合理,使用寿命长,采用双回转中心,四臂水平转动炉门和新型可控烟囱开关装置,操作方便。

8.造型美观,工艺考究,坚固耐用,不易变形。

使用条件及用户自备材料

1.温度:0℃~40℃

2.相对湿度:≤85%

3.供电电源:AC220V±22V,50Hz±1Hz。

4.使用环境不应有强蚀气体、强电磁设备和强永久磁场,通风良好。

5.产品应牢固放置于试验室工作台上,室内面积宽敞、光线明亮适度。

6.开机工作前,必须对使用的产品及其它仪器和设施进行仔细检查,特别是检查电气系统的接线应正确牢靠,发现异常情况应及时处理。

7.操作人员必须是经过专业培训的人员,熟悉本使用说明书和有关配套的机电、仪器、设施等,不合格操作员不得上岗操作。

8.自备40A以上的空气开关或闸刀开关。

9.自备灰皿、灰皿架、挥发分坩埚、挥发分坩埚架。

第二章 主要技术指标

1.测温范围:0℃~1000℃;

2.测温精度:±3℃配用I级精度K型热电偶;

3.控温精度:±5℃(在250℃~1000℃范围内);

4.炉膛容积:200×140×300mm

5.外型尺寸:590×540×450mm

6.热电偶:镍铬—镍硅热电偶(分度号K);

7.升温时间:(室温~850℃)≤15min;

8.灰分测定精密度符合GB/T 212中4.4规定;

9.挥发分测定精密度符合GB/T 212中5.6规定;

10.电源:AC220V±22V 50Hz±1Hz;

11.功率:3.5kW;

12.重量:约50kg 。

第三章 仪器安装

控制器的安装

1.将智能马弗炉(以下简称马弗炉)放置于试验室工作台上,应有利于散热;

2.用十字槽螺丝刀拧下马弗炉右侧上方的四套M5螺丝钉;

3.从包装箱内取出带支架的控制器,用十字槽螺丝刀拧下固定支架后盖的M4螺丝钉;并取下支架后盖;

4.将马弗炉右侧的控制线穿过控制器支架的两个大孔,用十字槽螺丝刀拧上四套M5螺丝钉;

5.将控制线上的过线圈安装在控制器支架下面的孔上;

6.将控制线六芯航空插头对准控制器插座位置插入,并拧上插座防松帽;

7.装上支架后盖,用十字槽螺丝刀拧上支架后盖的M4螺丝钉。

烟囱的安装

1.从包装箱内取出烟囱联接管;

2.松开马弗炉后面烟囱固定卡的螺钉,将烟囱联接管的φ28端插入烟囱对接管;

3.旋转烟囱联接管,使烟囱开关手柄朝向右侧,拧紧固定卡的螺钉。

电源线连接

1.用户自备电源线的线径应不小于6mm2,外接40A保险。

2.为了安全,仪器接地线必须接实验室附近大地,且接地良好。

3.将马弗炉的电源电缆线与电源(AC220V±22V,50Hz±1Hz)的空气开关(或闸刀)连接,检查导线连接无误,且无短路、断路。

第四章 操作界面说明

操作界面介绍

开机、复位界面如下图:

| 欢 迎 使 用 本 产 品 1.请 进 入 煤 质 分 析 2.自 选 |

功能选择界面如下图:

| ■ 1. 挥发分 2. 快灰 3. 灰分 4. 罗加粘结 |

实验项目界面如下图:

| 项目:灰分 温度:500度 进程:2 时间:32∶00 |

控制器面板操作图

1.“确认”键用于进入功能界面和启动实验项目。

2. “返回”键用于退回上一级界面。

3. “▲”或“▼”键用于选择实验项目(选中光标闪烁)和进程选择。

4. “◄” ,“►” 在自选程序中用于左右移位。

5. “复位”键用于控制器重新启动。

第五章 实验操作说明

缓慢灰化法(慢灰)

国标试验方法提要:称取一定量的空气干燥煤样,放入马弗炉中,以一定的速度加热到(815±10)℃,灰化并灼烧到质量恒定。以残留物的质量占煤样质量的百分数作为煤样的灰分。

1.在预先灼烧至质量恒定的灰皿中,称取粒度小于0.2mm的空气干燥煤样(1±0.1)g,称准至0.000 2g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过 0.15g。

2.开机、复位时,先按“确认”键进入功能选择界面,然后按“▲”或 “▼”键选择“灰分”功能,并按“确认”键启动试验。

3.自动进入“进程0”:检测炉温是否小于100℃,如大于100℃,请打开炉门降温;如小于100℃,将放有灰皿的灰皿架放入马弗炉恒温区中,关上炉门并使炉门留有15mm左右的缝隙。

4.自动进入“进程1”:升温,在不小于30min的时间内炉温缓慢升至500℃,温度达到时,音响提示。

5.自动进入“进程2”:在500℃温度下保持30min,时间到,音响提示。

6.自动进入“进程3”:继续升温至815℃,温度达到时,音响提示。

7.自动进入“进程4”:在(815±10)℃温度下灼烧1h,时间到,音响提示。打开炉门,从炉中取出灰皿,放在耐热瓷板或石棉板上,在空气中冷却5 min左右,移入干燥器中冷却至室温(约20 min)后称量。

8.从炉中取出灰皿后,应关上炉门,炉温保持在815℃等待指示。

9.如果进行检查性灼烧,打开炉门,放入灰皿,关上炉门,请按 “▲”键,进入“进程5”:检查性灼烧,(815±10)℃,20min。时间到,音响提示。打开炉门,取出灰皿,关好炉门。炉温保持在815℃等待指示。如欲进行下一次检查性灼烧,放入灰皿,关上炉门。按“▲” 键即可进入“进程6”: 检查性灼烧,(815±10)℃,20min。时间到,音响提示。打开炉门,取出灰皿,关好炉门。直到连续两次灼烧的质量变化不超过0.001g为止。按 “返回” 键结束慢灰试验,返回到功能选择界面。

快速灰化法(快灰)

国标试验方法提要:将装有煤样的灰皿由炉外逐渐送入预先加热至(815±10)℃的马弗炉中灰化并灼烧至质量恒定。以残留物的质量占煤样质量的百分数作为煤样的灰分。

1.在预先灼烧至质量恒定的灰皿中,称取粒度小于0.2mm 的空气干燥煤样(1±0.01)g,称准至0.000 2g,均匀地摊平在灰皿中,使其每平方厘米的质量不超过 0.15g。将盛有煤样的灰皿预先分排放在耐热瓷板或石棉板上。

2.开机、复位时,先按“ 确认” 键进入功能选择界面,然后“▲”或 “▼” 键选择“快灰”功能,再按“ 确认”键启动试 验。

3.自动进入“进程0”::升温到850℃,音响提示。

4.自动进入“进程1”:保持850℃温度,等待试验。

5.试验开始:按“▲”键,进入“进程2”,打开炉门,将放有煤样的灰皿架缓慢地推入马弗炉中,先使第一排灰皿中的煤样灰化。5min 时,音响提示。待5~10 min 后煤样不再冒烟时,以每分钟不大于2cm的速度把其余各排灰皿顺序推入炉内炽热部分(若煤样着火发生爆燃,试验应作废)。

6.送完试样,关上炉门,按“▲”键,进入“进程3”,升温至815 ℃时,音响提示。

7.自动进入“进程4”:在(815±10)℃的温度下灼烧40min,时间到,音响提示。打开炉门,从炉中取出灰皿,放在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后,称量。

8.从炉中取出灰皿后,应关上炉门,炉温保持在815℃等待指示。

9.如果进行检查性灼烧,打开炉门,放入灰皿,请按 “▲”键,进入“进程5”:检查性灼烧,(815±10)℃,20min。时间到,音响提示。打开炉门,取出灰皿,关好炉门。直到连续两次灼烧的质量变化不超过0.001g为止。按“返回”键结束快灰试验,返回到功能选择界面。

10. 结果计算

空气干燥煤样的灰分按式(1)计算:

m1

Aad = ----------×100 …………………………(1)

m

式中:

Aad—— 空气干燥煤样的灰分,单位为百分数(%);

m —— 称取的空气干燥煤样的质量,单位为克(g) ;

ml —— 灼烧后残留物的质量,单位为克(g)。

灰分测定的重复性和再现性如表1规定:

表1

| 灰分/% | 重复性限Aad /% | 再现性临界差Ad/ % |

| <15.00 | 0.20 | 0.30 |

| 15.00~30.00 | 0.30 | 0.50 |

| >30.00 | 0.50 | 0.70 |

挥发分测定

国标方法提要:称取一定量的空气干燥煤样,放在带盖的瓷坩埚中,在(900±10)℃温度下,隔绝空气加热7min。以减少的质量占煤样质量的百分数,减去该煤样的水分含量作为煤样的挥发分。

1.在预先于900℃ 温度下灼烧至质量恒定的带盖瓷坩埚,称取粒度小于0.2 mm的空气干燥煤样(1±0.01)g,(称准至0.000 2g),然后轻轻振动坩埚,使煤样摊平,盖上盖,放在坩埚架上。

褐煤和长焰煤应预先压饼,并切成约3mm的小块。

2.开机、复位时,先按“ 确认” 键进入功能选择界面,然后“▲”或 “▼”键选择“挥发分”功能,再按“ 确认”键启动试验。

3.自动进入“进程0”:升温至920℃,音响提示。

4.自动进入“进程1”:保持920炉温,等待试验。

5.开始试验:顺时针旋转烟囱开关手柄到底,隔绝空气。然后打开炉门,迅速将放有坩埚的架子送入恒温区,炉温低于890℃立即关上炉门。按 “▲”键,进入“进程2”:在3min内,炉温恢复到(900±10)℃,3min时间到,音响提示。(如果在3min内,炉温没有恢复到(900±10)℃,此试验作废。)

6.自动进入“进程3”:保持炉温(900±10)℃,从按键起准确加热7min,加热时间包括温度恢复时间在内。试验完成,音响提示。

7.打开炉门,从炉中取出坩埚架,放在空气中冷却5min左右,移入干燥器中冷却至室温(约20min)后称量。

8.分析结果的计算

空气干燥煤样的挥发分按式(2)计算:

m1

Vad = ----------×100-Mad ……………………(2)

m

式中:

Vad——空气干燥煤样的挥发分率,单位为百分数(%);

m——空气干燥煤样的质量,单位为克(g) ;

m1——煤样加热后减少的质量,单位为克(g) ;

Mad——空气干燥煤样的水分,单位为百分数(%)。

挥发分测定的精密度

挥发分测定的重复性和再现性如表2规定:

表2

| 挥发分/% | 重复性限Vad/% | 再现性临界差Vd/% |

| <20.00 | 0.30 | 0.50 |

| 20.00~40.00 | 0.50 | 1.00 |

| >40.00 | 0.80 | 1.50 |

罗加指数测定

烟煤罗加指数国标试验方法提要:

烟煤罗加指数的测定适用于测定烟煤的粘结力。

方法要点:1g烟煤样和5g专用无烟煤经充分混合后,在严格规定的条件下焦化,将得到的焦炭在特定的转鼓中进行转磨试验,根据试验结果计算出罗加指数(R.I)。

煤样:试验煤样应按GB474《煤样的制备方法》制备。其中0.1~0.2mm的煤粒应占全部煤样的20%以上。煤样应装在密封的容器中。制样后到试验的时间不应超过一周。

测定罗加指数所用的无烟煤,并应符合下列要求,并经全国煤炭标准化技术委员会认可。

——Ad小于4%;

——Vdaf小于7%;

——粒度0.3~0.4mm;

——筛下率不大于7%。

1.先称取5 g专用无烟煤样,再称取1g试验煤样放入坩埚内,称准到0.001g。

2.用搅拌丝将坩埚内的混合煤样搅拌2min。搅拌的方法是:坩埚作45°左右的倾斜,逆时针方向转动,每分钟约15转。搅拌丝亦倾斜同样的角度;顺时针方向转动。每分钟约150转。搅拌时,搅拌丝的圆环接触坩埚壁与底相连接的圆弧部分。经1 min45 s 后, —边继续搅拌,一边将坩埚与搅拌丝逐渐转到垂直位置,2min时,搅拌结束。在搅拌时,应防止煤样外溅。搅拌后,将附在坩埚壁上的煤粉,用刷子轻轻刷到坩埚里的煤样上。再用搅拌丝将试样拨平,沿坩埚壁的层面略低1~2mm,以便压块将试样压紧后,使之处于同一平面。

3.用镊子将压块于坩埚中央,然后将其置于压力器下,轻轻放下压杆静压30 s 。

4.加压结束后,压块仍留在试样上,盖上坩埚盖。注意从搅拌时开始,带有试样的坩埚,应轻拿轻放,避免受到冲击与振动。

5.开机、复位时,先按“ 确认” 键进入功能选择界面,然后“▲”或 “▼” 键选择“罗加粘结”功能,再按“ 确认”键启动试验。

6.自动进入“进程0”:升温到850℃,音响提示。

7.自动进入“进程1”:保持850℃炉温,等待试验。

8.试验开始:打开炉门,将带盖的坩埚放置在坩埚架中,用平铲放入预先升温到850℃的马弗炉的恒温区内,炉温低于840℃立即关上炉门。

9.按 “▲”键,进入“进程2”:在6min内,炉温恢复到(850±10)℃。6min时间到,音响提示。

10.自动进入“进程3”:保持炉温(850±10)℃,从按 “▲”键起15min,试验完成,音响提示。进程显示实验结束。

11.将坩埚从马弗炉中取出,放置冷却到室温。若不立即进行转鼓试验,则将坩埚放入干燥器中。

12.从冷却后的坩埚中取出压块。当压块上附有焦渣时,应刷入坩埚内,称量焦炭总质量。再将焦炭放在1mm圆孔筛上筛分,筛上部分再次称重,然后放入转鼓内,进行第一次转鼓试验,转鼓试验后的焦块用1mm圆孔筛进行筛分,再称筛上部分重量。然后,将其放入转鼓进行第二次转鼓试验,重复筛分、称重操作,先后进行三次转鼓试验。每次转鼓试验5min即250转。重量都称准到0.01g。

13.当烟煤的粘结性很弱时,焦渣极其疏松,筛分应特别仔细地进行,不宜摇动筛子,要将焦块的底面轻轻放在筛画上,取出焦块,再与大于1 mm的焦屑一起称重。如果试样焦化后不成块,就筛去小于1mm的焦屑,大于1mm的焦屑称重。操作中要注意防止小块焦屑的漏落或损失。

14.结果计算及报告和精密度见GB/T5449中第七章和第八章。

粘结指数测定

粘结指数国标试验方法提要:

将一定重量的试验煤样和专用无烟煤,在规定的条件下混合,快速加热成焦,所得焦块在一定规格的转鼓内进行强度检验,用规定的公式计算粘结指数,以表示试验煤样的粘结能力。

测定粘结指数专用无烟煤应符合GB14181规定要求。

试验煤样按GB474《煤样的制备方法》制备成粒度小于0.2mm的空气干燥煤样,其中0.1mm~0.2mm的煤粒占全部煤样的20~35%。煤样粉碎后并在试验前应混合均匀。试验煤样应装在密封的容器中,制样后到试验的时间不应超过一周。如超过一周,应在报告中注明制样和试验时间。

1.先称取5 g专用无烟煤样,再称取1g试验煤样放入坩埚内,称准到0.001g。

2.用搅拌丝将坩埚内的混合煤样搅拌2min。搅拌的方法是:坩埚作45°左右的倾斜,逆时针方向转动,每分钟约15转。搅拌丝亦倾斜同样的角度;顺时针方向转动。每分钟约150转。搅拌时,搅拌丝的圆环接触坩埚壁与底相连接的圆弧部分。经1 min45 s 后, —边继续搅拌,一边将坩埚与搅拌丝逐渐转到垂直位置,2min时,搅拌结束。在搅拌时,应防止煤样外溅。搅拌后,将附在坩埚壁上的煤粉,用刷子轻轻刷到坩埚里的煤样上。再用搅拌丝将试样拨平,沿坩埚壁的层面略低1~2mm,以便压块将试样压紧后,使之处于同一平面。

3.用镊子将压块于坩埚中央,然后将其置于压力器下,轻轻放下压杆静压30 s 。

4.加压结束后,压块仍留在试样上,盖上坩埚盖。注意从搅拌时开始,带有试样的坩埚,应轻拿轻放,避免受到冲击与振动。

5.开机、复位时,先按“ 确认” 键进入功能选择界面,然后“▲”或 “▼” 键选择“罗加粘结”功能,再按“ 确认”键启动试验。

6.自动进入“进程0”:升温到850℃,音响提示。

7.自动进入“进程1”:保持850℃炉温,等待试验。

8.试验开始:打开炉门,将带盖的坩埚放置在坩埚架中,用平铲放入预先升温到850℃的马弗炉的恒温区内,炉温低于840℃立即关上炉门。

9.按 “▲”键,进入“进程2”:在6min内,炉温恢复到(850±10)℃。6min时间到,音响提示。

10.自动进入“进程3”:保持炉温(850±10)℃,从按 “▲”键起15min,试验完成,音响提示。进程显示实验结束。

11.将坩埚从马弗炉中取出,放置冷却到室温。若不立即进行转鼓试验,则将坩埚放入干燥器中。

12.从冷却后的坩埚中取出压块。当压块上附有焦渣时,应刷入坩埚内,称量焦炭总质量。然后将其放入转鼓内,进行第一次转鼓试验,转鼓试验后的焦块用1mm圆孔筛进行筛分,再称筛上部分重量。然后,将其放入转鼓进行第二次转鼓试验,重复筛分、称重操作,每次转鼓试验5min即250转。重量都称准到0.01g。

13. 结果表述、补充试验、精密度及结果报告见GB/T5447中第八章至第十章。

自选控温程序

本机备有15段自选控温程序,设定方法如下:

1.开机、复位,按“▼”键选择“2.自选”程序,然后按“确认”键,进入自选程序界面。

2.按“▼”键选择“设定”,按“确认”键进入自选程序进程1的设定。

3.按“◄” 或“►”键移动设定值光标的位数,按“▲”或“▼”键设定温度与时间的数值。控制温度设定为(1~999)℃,控温时间设定为(1~999)min。进程1设定完成后,按“确认”键进入自选程序下一进程的设定。以此类推,自选程序设定共有15段进程可供选择。自选程序设定完成后,按“返回”键结束,返回到自选程序界面。

4.自选程序设定完成后,在自选程序界面,按“确认”键即可启动自选程序进行试验。

注:1) 设定的自选程序,在复位或关机后,参数自动保存。如下次试验参数相同,可直接按“确认”键启动自选程序进行试验。

2) 设定的温度值为恒温温度值,设定的时间为保持恒温温度的时间,升温时间和降温时间,不需要设定。

3) 不带自选功能的则不进行上述设定。

第六章 使用注意事项

1.请详细阅读完本说明书后,再进行操作。

2.在使用时,设备必须可靠接地,以免发生危险。

3.第一次使用或长期停用后再次使用时,必须进行烘炉,烘炉时间共为八小时,应分别设定100℃、200℃、300℃、400℃各烘二小时。

4.所接电源线、负载线要连接正确,必须要有足够的线径,并接好40A的保险。安装好后,在通电试验之前,请仔细检查炉丝接线是否牢固,尤其是绝对不能短路,也不准接壳和接地。热电偶的正负极要正确连接。如果接反,则在升温时,温度显示值下降。

5.本仪器在做“灰分”、“快灰”、“罗加粘结”、“挥发分”等试验时,应根据要求按“▲” 键,增加进程。以使试验顺利进行。另外,也可根据试验的需要,使用“▲”键和“▼”键(增加和减少进程)手动调整试验进程。

6.当正在开机工作时,一旦仪器产品发生故障时,应立即关闭电源,停机检查。重大故障应保护现场,以便故障分析。

7.使用时, 设定炉温不得超过额定工作温度,此时炉丝寿命较长。设定炉温最高不得超过最高工作温度,以免烧毁电热元件。

8.热电偶不要在高温时骤然拔出,以防外套炸裂。

9.禁止向炉内灌注各种液体及易熔解的金属, 凡附有油质类的金属材料进行加热时,会有大量的挥发性气体将影响和腐蚀电热元件表面,使之烧毁和缩短寿命,因此,加热附有油质类的金属材料时,应做好金属材料的密封工作。

10.应定期检查接线连接是否良好。

11.保持炉膛清洁,及时清除炉内氧化物之类滞留物。

特别注意:下班(或长时间不做实验)请务必断开电源。

第七章 常见故障及排除方法

1.显示“热电偶开路”

检查热电偶线路,是否接触良好。否则与厂家联系。

2.炉温失控

控制电路中的固态继电器损坏,应立即切断电源,以免烧坏炉体或其它元件。然后通知厂家处理。

3.不升温

加热电路故障。请通知厂家处理。